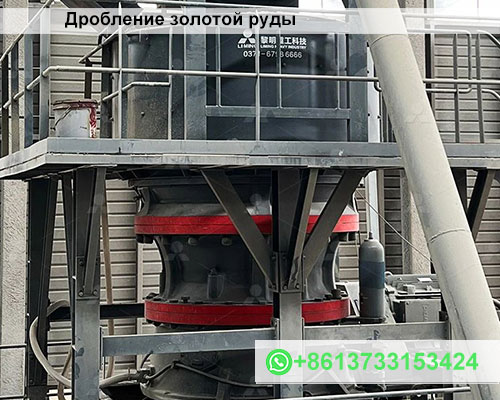

Дробление золотой руды

Каков технологический процесс дробления золота? как извлекать золото из руды? В этой статье я подробно рассказываю о схеме дробления золота, дробильном оборудовании, первичной дробилке, вторичной дробилке и третичной дробилке, грохочении. Присоединяйтесь к нам.

Схема дробления

Каждый грамм золота из камней необходим для получения опыта добычи, дробления, измельчения, сортировки, плавки, литья и т.д. С точки зрения переработки полезных ископаемых, дробление является первым этапом процесса обогащения полезных ископаемых и является практически подготовительным этапом для любого завода по переработке золота. В процессе дробления измельчите крупную руду до размера частиц, идеально подходящего для измельчения.

Схема процесса дробления золота определяется количеством руды, твердостью и степенью измельчения.

Наиболее часто используемыми камнедробилками являются щековые и конусные дробилки; кроме того, для создания замкнутого контура с дробилками требуются вибрационные грохоты (круглые вибросита).

По конструкции, приводу и системе управления щековые и конусные дробилки подразделяются на различные типы. Мы готовы помочь в выборе модели.

Крупное дробление

Первичная дробилка

Щековая дробилка обычно используется в качестве первичной дробилки в цепи дробления и подключается к машине для подачи руды.

В первые годы широко использовался пластинчатый питатель, но сейчас более популярен вибрационный питатель. Практика показала, что вибрационный питатель обладает такими преимуществами, как низкое энергопотребление, высокая пропускная способность, низкий уровень отказов и простота обслуживания, что может полностью удовлетворить потребности как крупных золотодобывающих предприятий, так и небольших перерабатывающих предприятий.

Выбор щековой дробилки

Как выбрать щековую дробилку? Необходимо учитывать два фактора: максимальный размер исходного материала и твердость руды.

Для руды средней твердости руду можно измельчать постепенно, начиная с горловины дробилки. Для руды более высокой твердости материал может измельчаться в середине щековой пластины, поэтому ширина отверстия горловины дробилки должна быть шире.

В каждой дробилке установлен максимальный размер подаваемого материала, который, безусловно, не является фиксированным значением. Для руды средней твердости используйте экструзионный режим подачи, даже если небольшое количество крупной руды превышает максимальный размер подаваемого материала, это не влияет на работу дробилки. Напротив, если материал представляет собой руду высокой твердости, то лучше подавать его с перерывами, чтобы избежать засорения.

Как только щековая дробилка застрянет, сначала выключите устройство подачи и дробилку и увеличьте зазор для выгрузки.

Помимо максимального размера загрузки, важным параметром дробилки является разгрузочный зазор. Разгрузочный зазор не равен максимальному размеру загрузки. Максимальный размер загрузки щековой дробилки обычно в 1,5-1,8 раза превышает разгрузочный зазор.

Каждая дробилка имеет минимальный выходной зазор. Чтобы обеспечить стабильность процесса дробления, для завершения первой стадии дробления выбирается зазор, в 1,5-2 раза превышающий минимальный.

Среднее дробление и мелкое дробление

Вторичная дробилка

После крупного дробления руда подвергается прямому дроблению или просеиванию во вторичную дробилку или в дробилку третичного дробления. Во вторичной дробилке используется стандартная конусная дробилка, в третичной дробилке тонкого дробления используется конусная дробилка с короткой головкой.

Железо губительно для конусной дробилки, поэтому руду необходимо удалять до того, как она попадет в конусные разломы. В верхнюю часть ленточного конвейера можно добавить средство для удаления железа (по сути, магнит), чтобы предотвратить попадание проволоки, гвоздей, сварочных головок и тому подобного.

Для конусной дробилки необходимо использовать экструзионный метод подачи, метод прерывистой подачи очень сильно повреждает оборудование.

Поэтому профессиональные производители конусных дробилок устанавливают в конусную дробилку небольшой буферный резервуар. Материал из бункера мелкого дробления может подаваться в буферный резервуар с помощью ленточного питателя или небольшого вибрационного питателя. Если используется желоб, вы можете удалить буфер и дать материалу накапливаться непосредственно в желобе.

Вибрационный грохот

Вибрационные грохоты являются важным оборудованием в процессе дробления, используемым для проверки соответствия размера измельчаемой руды.

- Слой грохота

Вообще говоря, на небольших золотодобывающих заводах используется однослойное сито, на средних и крупных рудниках – двухслойное сито, но цель двухслойных сит не в том, чтобы сортировать продукты по трем категориям, а в том, чтобы повысить эффективность просеивания. - Сетка для просеивания

Большинство выберет длинную полоску сетки, длина которой примерно в 1,5-1,8 раза превышает ширину. - Материал

Что касается выбора материалов для экрана, то это зависит от привычек пользователя. Несомненно, что полиуретановый (резиновый) грохот имеет более длительный срок службы, более низкую эффективность просеивания, а сетка из стальной проволоки более хрупкая, но обладает более высокой эффективностью просеивания и более проста в обслуживании.

Грохочущее оборудование работает на высокой скорости в течение длительного времени, а качество его продукции является ключевой гарантией стабильной работы всей линии по переработке минерального сырья.

Из-за относительно жестких условий эксплуатации дробилки продолжительность одной смены составляет менее 6 часов. Поэтому при выборе машины для дробления золота время работы обычно определяется из расчета двух смен по 6 часов или трех смен по 5 часов.