Процесс дробления и сортировки железной руды

Железная руда является важным сырьем для предприятий по производству чугуна и стали. Из природной руды (железной руды) железо постепенно выделяется с помощью таких процедур, как дробление, измельчение, магнитная сепарация, флотация и гравитационное разделение. Теоретически любую руду, содержащую железо или его соединения, можно назвать железной рудой. Однако в промышленном или коммерческом отношении железная руда отличается от марганцевой руды. Железная руда должна не только содержать железо, но и обладать полезной ценностью. Железо существует в природе в виде соединений, особенно в виде оксида железа в особенно большом количестве, но также присутствует много примесей. Таких как гематит, магнетит, сидерит, лимонит и т.д.

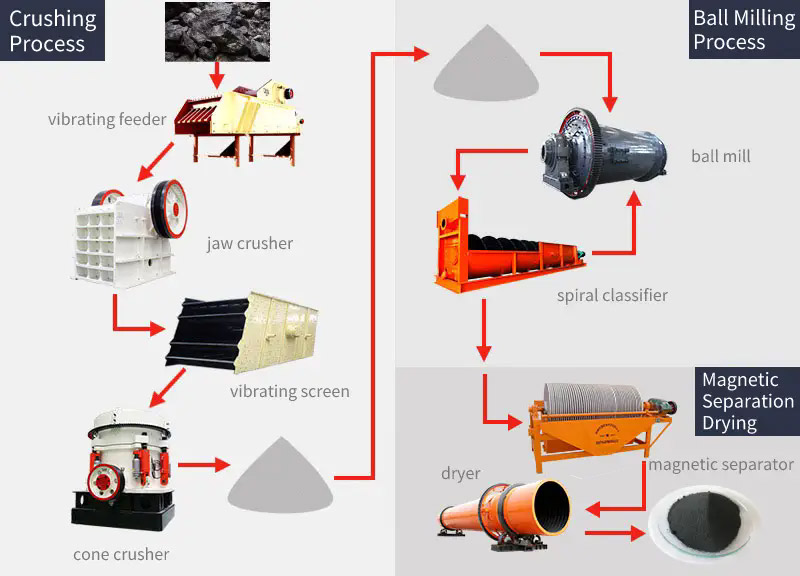

Процесс переработки и производства железной руды в основном включает в себя три процесса: дробление, измельчение и обогащение. В процессе дробления трехступенчатое дробление по замкнутому циклу является более современным и подходящим для дробления железной руды высокой твердости и может завершить процесс дробления руды и частичной диссоциации, тем самым повышая эффективность последующего измельчения. В процессе измельчения двухступенчатое однократное измельчение является эффективным процессом измельчения, который позволяет более полно измельчить железную руду. В процессе обогащения наиболее характерными являются: “ступенчатое измельчение, слабомагнитная сепарация – процесс обратной флотации”, “процесс полной магнитной сепарации”, “ультрадисперсное измельчение – процесс выброса остатков мокрой магнитной сепарации”.

Процесс переработки железной руды

Железная руда отбирается постепенно с помощью таких процедур, как дробление, просеивание, измельчение, классификация, магнитная сепарация, флотация, гравитационное разделение, обжиг, фильтрация и обезвоживание. Получается минеральный заполнитель, содержащий железо или его соединения. В этом процессе в основном используются щековая дробилка, конусная дробилка, вибрационный грохот, шаровая мельница, флотационная машина, кондуктор, спиральный желоб, магнитный сепаратор, спиральный классификатор, вращающаяся печь, сушилка и т.д.

1. Процесс дробления железной руды:

В процессе дробления железной руды обычно используются питатель, первичное дробление, вторичное дробление, просеивание, мелкое дробление и сухой отбор. В целях экономии, как правило, чем мельче частицы руды, поступающие в сухой сепаратор, тем выше доля железосодержащей руды, которая отбирается сухим способом.

Щековые дробилки, как правило, используются для дробления в процессе добычи железной руды, а гирационные дробилки часто используются на крупных горнодобывающих предприятиях. Щековая дробилка является наиболее традиционным, стабильным и надежным оборудованием для первичного дробления и имеет самый широкий спектр применения.

В производственном процессе дробления железной руды обычно используются два типа вторичных дробилок: щековая дробилка мелкого помола или конусная дробилка.

Щековая дробилка мелкого дробления обычно используется на небольших месторождениях по обогащению железной руды, и ее стоимость оборудования невелика, конструкция проста, а техническое обслуживание просто и удобно. Однако выпускное отверстие щековой дробилки мелкого помола может быть отрегулировано как минимум на 25 мм, поэтому размер измельчаемых частиц обычно не превышает 40 мм.

Конструкция конусной дробилки более сложная, а стоимость оборудования выше. Однако ее производительность больше, размер измельчаемых частиц меньше, а срок службы износостойких деталей больше. Поэтому конусные дробилки широко используются на относительно крупных месторождениях по обогащению железной руды.

С точки зрения эффективности производства и стоимости железной руды, использование конусной дробилки может эффективно снизить себестоимость производства. Поскольку конусная дробилка позволяет получать продукт меньшего размера, использование оборудования для ламинирования для выполнения основной задачи по дроблению железной руды является наиболее экономичным методом производства.

2. Процесс сортировки железной руды:

В оборудовании для просеивания железной руды обычно используется круговой вибрационный грохот для просеивания материалов после второго дробления. Как правило, материалы размером 10 мм или менее могут быть просеяны для сухого отбора. После просеивания материалы размером 10-40 мм поступают в дробилку для мелкого дробления. Разумеется, диапазон размеров частиц при просеивании может быть скорректирован в зависимости от конкретной ситуации, чтобы обеспечить наиболее экономичный режим работы.

3. Процесс измельчения железной руды:

При обогащении железной руды в основном используется одноступенчатое или двухступенчатое измельчение. Среди них двухступенчатое измельчение можно разделить на двухступенчатое непрерывное измельчение и двухступенчатое измельчение – процесс разделения.

Основной процесс ступенчатого измельчения заключается в удалении пустой породы (хвостов), которые были отделены от мономеров путем черновой обработки при условии увеличения размера частиц на первой стадии измельчения, а затем в подаче крупнозернистого концентрата на вторую стадию измельчения для измельчения до определенного размера. Требуемой крупности, а затем отбирается для получения качественного железного концентрата. Поскольку часть конечных отходов отбирается в условиях грубого измельчения, количество руды, поступающей на вторую стадию измельчения, уменьшается, объем требуемой мельницы уменьшается, а количество руды в последующих операциях обогащения также уменьшается. Таким образом, затраты на обогащение снижаются. Можно видеть, что процесс ступенчатого измельчения и разделения более целесообразен, чем двухступенчатый непрерывный процесс измельчения.

4. Процесс классификации железной руды:

Спиральные классификаторы широко используются на обогатительных фабриках железной руды. Их можно комбинировать с шаровыми мельницами для получения рудных песков с замкнутым циклом циркуляции или использовать в гравитационных обогатительных фабриках железной руды для классификации рудных песков и мелкодисперсного шлама. Он часто используется для классификации рудной массы по размеру частиц в процессе переработки железной руды, а также для обесшламливания и обезвоживания при промывке руды.

5. Процесс магнитной сепарации железной руды:

Магнитная сепарация является одним из основных методов сортировки железной руды. Магнитная сепарация подразделяется на слабомагнитную сепарацию и сильную магнитную сепарацию. Слабомагнитная сепарация в основном используется для разделения сильных магнитных минералов железа, таких как магнетит и титаномагнетит ванадия. Сильная магнитная сепарация в основном используется для разделения гематита. Основной слабомагнитный минерал.

В процессе слабомагнитной сепарации используется, в основном, двухступенчатая магнитная сепарация, и на каждой стадии измельчения отбираются отборные отходы, чтобы свести к минимуму количество повторного измельчения на следующей стадии, чтобы сэкономить энергию, снизить потребление и улучшить переработку полезных ископаемых. экономические цели предприятия.

6. Процесс флотации железной руды:

Выбор способа флотации железной руды в основном зависит от свойств железной руды и требований к качеству концентрата.

7. Процесс гравитационного разделения железной руды:

Что касается железной руды, то метод гравитационной сепарации в основном используется для разделения слабомагнитной железной руды. Существует два варианта применения: один из них заключается в том, что геологическое содержание рудного месторождения высокое (около 50%), но рудное тело тонкое или в нем много прослоев. Пустая порода смешивается во время добычи для разжижения руды. Для получения этого вида руды можно использовать только дробление, но не измельчение. В случае крупнозернистых отходов, крупнозернистые отходы отбраковываются путем гравитационного разделения, чтобы восстановить их геологический сорт. Крупнозернистый концентрат среднего качества получают, или подвергают дальнейшей обработке, или направляют непосредственно в доменную печь для плавки, что называется гравитационным разделением крупнозернистого концентрата. Другой способ предназначен для получения красной руды или смешанной руды с мелкозернистыми частицами (то есть красной руды, содержащей слабомагнитный и сильномагнитный магнетит), после дробления и измельчения для отделения мономера железного минерала путем гравитационного разделения или магнитно-гравитационной сепарации с получением мелкозернистого высококачественного концентрата, который называется мелкозернистое гравитационное разделение.

8. Процесс восстановительной обработки при обжиге железной руды:

Технология обжига железной руды с намагничиванием – это процесс, при котором в качестве основного носителя используется оборудование вращающейся печи, а затем гематит преобразуется из слабомагнетизма в сильный путем регулирования температуры и атмосферы в печи. Железная руда с определенным размером частиц и другие материалы смешиваются в определенной пропорции и подаются во вращающуюся печь с торца печи. В течение этого периода он будет двигаться в направлении, противоположном потоку горячего воздуха, и постепенно завершит процессы предварительного нагрева, сушки, декристаллизации воды и восстановительного обжаривания. Обжаренная руда выгружается из печи.

В зависимости от минерального состава и свойств железной руды в настоящее время используются различные способы переработки железной руды.

Руда, содержащая в основном магнетит, перерабатывается простым и эффективным методом слабомагнитного обогащения. Если в руде все еще присутствуют слабомагнитные минералы железа, такие как гематит, ее можно дополнить гравитационным разделением.

Руда, содержащая в основном гематит (относится к красной руде и т.п.), может быть обработана методом обжига с намагничиванием – слабомагнитной сепарацией, флотацией или гравитационным разделением.

При обработке магнитно-красной смешанной руды может быть использован процесс магнитного плавания или магнитной рекомбинации.

Для других видов железных руд, таких как лимонит, сидерит (оба из которых также относятся к красной руде), ванадиевый титаномагнетит и другие руды, применяется промывка и гравитационное разделение, магнитная сепарация при обжиге или магнитно-селекционно–электрическая обработка.